Снятие слоев: руководство по станкам для обработки шпона

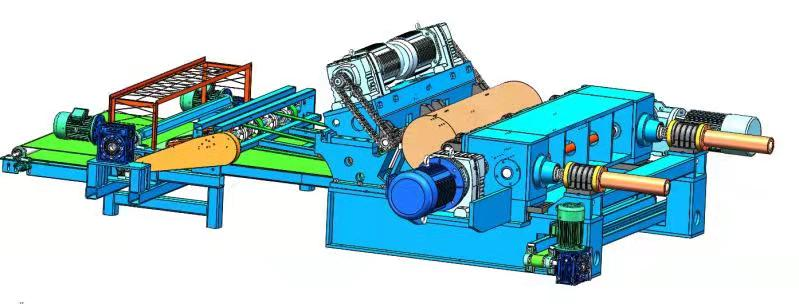

В мире производства древесных плит, от фанеры до ЛВЛ-брус, лущильный станок для шпона является краеугольным камнем производственного процесса. Качество, эффективность и экономичность всего процесса зависят от этого важнейшего оборудования. Для производителей выбор между двумя основными типами лущильных станков для шпона – бесшпиндельными и шпиндельными – является основополагающим стратегическим решением. Понимание их отличительных характеристик, подкрепленное эксплуатационными данными, имеет ключевое значение для оптимизации производственных линий для конкретного сырья и конечной продукции.

Хотя характеристики вашего оборудования, такие как скорость линии 30 м/мин и мощность двигателя 2,2 кВт, указывают на производительность системы, основное отличие кроется глубже. В этой статье подробно рассматриваются технические характеристики как шпиндельных, так и бесшпиндельных токарных станков, а также на основе эмпирических данных иллюстрируются их сильные стороны и оптимальные области применения.

Токарный станок со шпиндельным ротором: точность для продукции премиум-класса

Токарный станок с винтовым шпинделем, традиционный «рабочий конёк» отрасли, работает по принципу огромной механической силы. Он использует шпиндели (или патроны) большого диаметра, которые прокалывают и зажимают бревно с обоих концов, вращая его относительно неподвижного ножа. Этот метод обеспечивает непревзойденную устойчивость бревна во время процесса лущения.

Преимущества, основанные на данных:

Возможность обработки большого диаметра: токарные станки с шпинделем предназначены для обработки бревен большого диаметра, обычно от 400 мм до более 1500 мм. Это делает их незаменимыми при переработке ценной, старовозрастной древесины.

Превосходное качество шпона: жёсткое крепление с обоих концов, часто дополняемое прижимными планками по всей длине, минимизирует прогиб бревна. Это обеспечивает исключительно стабильную толщину шпона, при этом допуск на отклонение толщины зачастую составляет ±0,05 мм. Такая точность критически важна для производства высококачественного лицевого шпона для архитектурной фанеры и мебели, где идеальная поверхность имеет первостепенное значение.

Высокая мощность привода: система прямого привода позволяет этим машинам передавать значительную мощность, часто от 150 кВт до более 400 кВт для главного привода, что дает им возможность лущить самые плотные породы древесины без проскальзывания.

Однако эта прочная конструкция имеет существенный недостаток: потери сердцевины. Шпиндели оставляют необработанную сердцевину, обычно диаметром 150–250 мм. Для бревна начальным диаметром 800 мм это означает потерю древесины примерно на 6–10%. При крупносерийном производстве эти отходы приводят к значительным затратам.

Бесшпиндельный токарный станок: эффективность для максимальной производительности

Разработанный для решения проблемы отходов древесины и адаптации к меняющимся условиям лесных ресурсов, бесшпиндельный токарный станок работает по принципиально иному принципу. Он полностью исключает использование шпинделей для зажима концов бревна. Вместо этого бревно приводится в движение исключительно за счёт трения приводных роликов, прижимающихся к его периферии, при этом оно надёжно удерживается на станине ножа.

Преимущества, основанные на данных:

Практически нулевые отходы сердцевины: это самое значительное преимущество. Бесшпиндельный токарный станок может лущить бревно до сердцевины толщиной всего 50–90 мм. Это увеличивает общий выход древесины на 5–15% по сравнению со шпиндельным токарным станком. В эпоху роста цен на древесину такая эффективность напрямую повышает рентабельность.

Эффективность обработки небольших бревен: эти станки отлично справляются с обработкой бревен малого диаметра, эффективно обрабатывая их от 50 до 650 мм. Это идеально соответствует переходу отрасли на плантационные и быстрооборачиваемые породы древесины.

Непрерывная работа: многие современные бесшпиндельные токарные станки оснащены автоматическими загрузчиками брёвен, что обеспечивает практически непрерывный процесс лущения. Пока обрабатывается одно бревно, на него позиционируется следующее, что значительно сокращает непроизводительное время и увеличивает общую производительность станка.

Компромисс заключается в характеристиках шпона. Система, работающая на трении, может быть подвержена проскальзыванию на неровных или скользких брёвнах, что может привести к небольшим колебаниям толщины (например, ±0,1 мм и более). Шпон также обычно сматывается в непрерывную ленту, которая отлично подходит для последующей обрезки, но может иметь больше «рыхлых» заготовок или микротрещин по сравнению с листами, полученными на токарно-винторезном станке. Поэтому он идеально подходит для изготовления сердцевины шпона в фанере или для производства ЛВЛ-брус, где эстетика поверхности менее важна, чем структурная целостность и экономическая эффективность.

Стратегический выбор: данные в действии

Выбор заключается не в том, какая машина «лучше», а в том, какая из них оптимальна для конкретного завода.

Выбирайте токарный станок, если: вашим основным сырьем являются брёвна большого диаметра (более 650 мм), а ваш бизнес ориентирован на производство высококачественной продукции, например, облицовочного шпона для экспортной фанеры или декоративных панелей. Преимуществом является точность изготовления, а отходы сердечника — приемлемая цена для достижения этой цели.

Выбирайте бесшпиндельный токарный станок, если: Вы работаете с древесиной плантаций малого диаметра (50–650 мм), а ваша основная продукция — это сердечник, строительные панели или ЛВЛ-брус. Ключевым фактором является максимизация выхода годной продукции из каждого бревна для минимизации затрат на сырье, а характеристики шпона соответствуют поставленной задаче.

Будущее: гибридизация и интеллектуальные технологии

Эволюция продолжается. Сейчас мы наблюдаем появление «комбинированных токарных станков», которые могут работать в обоих режимах, предоставляя производителям беспрецедентную гибкость. Более того, в оба типа станков внедряются интеллектуальные технологии. Автоматизированные системы центрирования, лазерное сканирование для оптимального скругления и контроль толщины в режиме реального времени становятся стандартом, расширяя границы эффективности и качества независимо от принципа зачистки.

В заключение следует отметить, что дихотомия между шпиндельными и бесшпиндельными шпонообрабатывающими станками отражает адаптивный ответ отрасли на разнообразные экономические и материальные ограничения. Понимая данные, лежащие в основе их производительности — от потерь диаметра сердечника до допусков по толщине, — производители могут делать обоснованные инвестиции, которые обеспечат конкурентоспособность, эффективность и устойчивость их производства на долгие годы.